在制造业智能化转型的背景下,大型复杂铸件作为重型工业、能源装备及汽车等领域的核心组成部分,其精度与质量直接影响整机性能。然而,传统手段在处理这类结构复杂、体积庞大的铸件时,常面临效率低、精度差、周期长等瓶颈。

苏州3D打印公司——麦客信息凭借三维扫描、精密检测、逆向建模与3D打印技术的一站式整合,为行业提供高效、精准、可靠的解决方案,成为众多企业在大型铸件处理中信赖的技术伙伴。

▌行业痛点:大铸件处理三大难题

检测难度大

传统检具难以应对深腔、曲面与薄壁等复杂特征,内部结构尺寸无法精确获取,易造成装配失败甚至设备故障。

逆向复刻精度不足

老旧铸件图纸缺失时,依赖人工测绘不仅耗时长,且误差显著,导致复制件无法匹配原件,影响设备正常运行。

修复周期长、成本高

传统修复需专门开模,周期长达数月,模具成本高昂,对小批量或局部修复极不经济。

▌苏州麦客信息三大技术体系,精准破解行业瓶颈

|高精度三维扫描|

采用行业顶尖的激光三维扫描仪,每秒采集超200万点。手持式操作灵活,可对大工件进行分段扫描并自动拼接,轻松应对各类复杂结构。

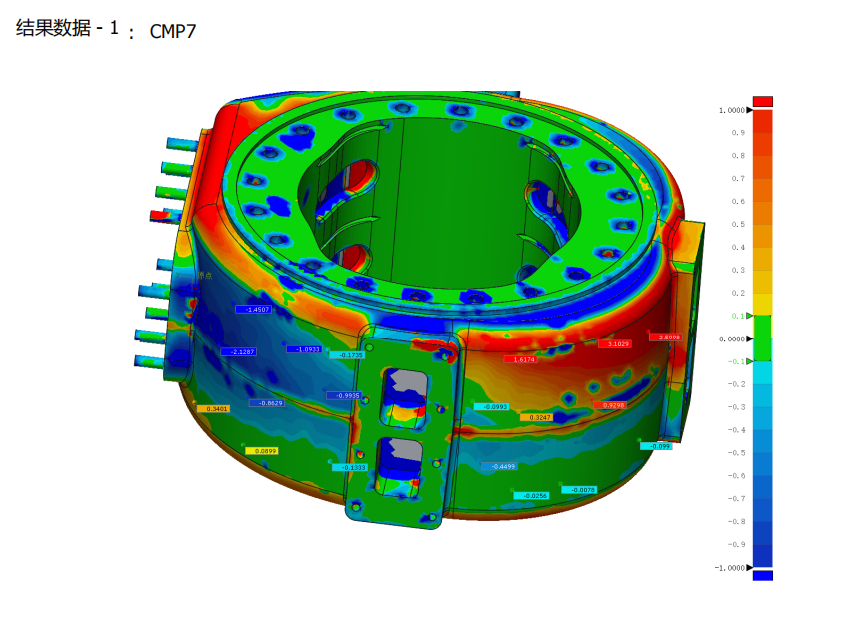

|全维度尺寸检测|

基于三维扫描数据,快速生成偏差色谱图,清晰呈现尺寸误差。支持形位公差、壁厚分析、装配模拟等深度检测,快速完成全尺寸报告,帮助企业实时把控质量。

|逆向建模 + 工业级3D打印|

结合高精度扫描数据,重构可编辑三维模型,实现无图纸部件的精准复刻。搭配工业级3D打印设备,使用树脂、尼龙、金属等高性能材料,快速制造修复件或功能部件,显著缩短周期、降低成本。

▌实战案例:

风电领域:直径3.2米轮毂铸件,2小时完成扫描与孔位检测,发现3处安装孔偏差,避免装配风险。

重型机械:老式破碎机机架无图修复,逆向建模+3D打印关键部件,周期缩短80%,成本下降60%。

汽车制造:电池包壳体检测由7天缩短至1天,产品合格率从75%提升至98%。

▌选择苏州麦客3D打印源头工厂,可享三大保障

先进设备支撑:配备高精度扫描仪、多材料工业3D打印机及专业软件系统,保障全流程可控。

资深技术团队:成员平均行业经验5年以上,熟悉各类铸件材料与结构特性,提供定制化解决方案。

高效服务机制:提供上门扫描服务,常规项目3–5天交付,紧急需求24小时响应,助力企业产线无忧。

在智能制造不断深化的今天,苏州麦客信息致力于通过三维扫描、精密检测、逆向工程与3D打印的综合服务,帮助企业在大型复杂铸件的质量控制和快速修复方面实现突破。

若您也面临铸件检测、复刻或修复的难题,欢迎联系苏州三维扫描公司:18042677785,我们将以专业技术与高效服务,助您在竞争中赢得先机!