制造业中的3D打印应用正稳步增长,标志着该技术已从业余爱好发展为强大的工业解决方案。多种打印方法和后处理工艺为工程师提供了多样化的零件制造途径。

苏州麦客3D打印工厂,将在下文为您探讨工业环境中的各类3D打印技术及后处理方法,助您深入理解每种技术的优劣势、常用材料,以及3D打印零件在各行业的应用场景。

工业级3D打印常用技术

以下是常用于工业零件制造的3D打印技术:

熔融沉积成型(FDM):通过逐层挤出热塑性线材,制造高性价比的坚固原型件与终端使用部件,适用领域广泛。

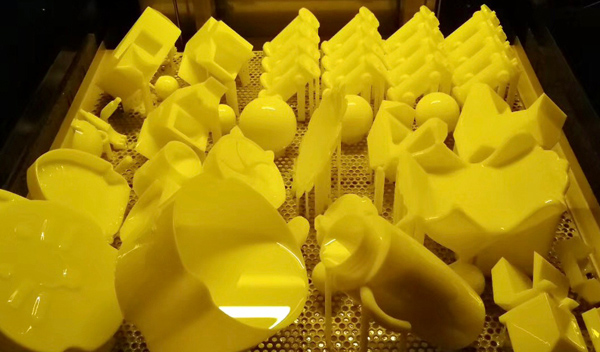

光固化成型(SLA):利用激光逐层固化液态光敏树脂,可生产高精度原型和复杂模型,表面光洁度优异。

选择性激光烧结(SLS):通过激光熔融塑料或金属粉末材料,无需支撑结构即可制造高强度复杂零件。

多射流熔融(MJF):采用喷墨阵列将熔合剂和细化剂喷涂于粉末材料,生成耐用且高精度的功能原型与终端部件。

FDM技术的工业优势

工业级FDM打印常用于生产更坚固的零件。丰富的热塑性材料库可制造耐高温部件,满足多领域工业需求:

结构坚固性:支持工程级热塑性塑料(如ULTEM™或PEEK®),能承受机械应力、冲击等严苛条件。

耐高温性能:材料选择决定耐温性(如PEEK可应对高温环境),需针对性选材。

轻量化与结构完整性:通过优化内部晶格结构减轻重量,同时保持强度,对航空航天和汽车减重需求至关重要。

小批量成本效益:无需昂贵模具,降低小批量生产成本,特别适合定制机械等灵活生产需求。

工业FDM常用材料:

工程塑料(ABS/PLA/PETG)、高性能聚合物(PEEK/ULTEM™)、复合材料(碳纤维/玻璃纤维增强),兼具耐用性、耐热性和机械强度。

SLA技术的工业优势

工业级SLA技术以高精度、材料多功能性和复杂几何结构能力,满足耐热、耐化及生物相容性等严苛要求:

轻质高强:优化内部结构实现轻量坚固组件,提升航空航天及汽车领域能效。

公差与尺寸精度:严格符合精密公差要求,确保高性能部件精准达标。

复杂几何结构:可制造含内部流道、晶格结构的精密部件,优化汽车/航空航天零件功能。

高精度表面处理:卓越的尺寸精度与光滑表面,满足医疗设备等领域的精细需求。

工业SLA常用材料:

多样化光敏树脂(刚性/韧性/柔性),部分材料(如PEI树脂)具备优异耐热性,适用于汽车引擎舱及航空发动机部件。

SLS技术的工业优势:

SLS可定制材料特性生产柔性部件,精准制造薄壁结构,在消费品、医疗器械及汽车领域价值显著:

复杂薄壁结构:支持蜂窝状等轻质高强薄壁设计。

随形冷却流道:制造含内部冷却流道的注塑模具,提升散热效率并缩短周期。

材料特性定制:通过填充密度和晶格结构调整部件柔性,单次打印实现刚柔变化。

类橡胶部件:柔性材料可生产高弹性密封圈、垫片等。

工业SLS常用材料:

尼龙基材料(尼龙12/尼龙11/玻纤增强尼龙)兼顾耐用与柔性;PEBA等材料可呈现橡胶般柔性特质。

MJF技术的工业优势

MJF凭借高精度、材料适应性和复杂几何成型能力,专攻高性能工业场景:

部件集成化:整合多组件为单一复杂零件,减少装配环节与故障点。

材料特性定制:通过填充模式、密度和壁厚调整机械性能。

复杂几何构建:无需支撑即可制造复杂构型,优化流体力学等高性能设计。

轻量化设计:内部轻质结构在保持强度前提下减重,提升汽车/航空航天能效。

工业MJF常用材料:

尼龙PA11/PA12/PP等刚性塑料;Estane® 3D TPU M95A柔性材料适用于类橡胶部件。

工业级3D打印后处理工艺

以下后处理技术可提升工业级3D打印件的表面质量与功能性(Protolabs Network均提供服务):

蒸汽平滑:溶剂蒸汽融化部件表层消除层纹,特别适用于ABS/ASA材料。

喷砂处理:高速喷射磨料颗粒(玻璃珠/陶瓷珠),去除表面瑕疵与支撑结构,适用于金属/塑料件。

苏州麦客信息专注工业级3D打印服务,苏州3D打印任何需求,欢迎随时联系我们!